咨询服务热线: 18082204264 (武经理)

18082289400 (张经理)

18082289408 (刘经理)

19039073411 (朱经理)

陕西罡正窑炉科技有限公司

窑炉装备的研发、设计、制造、销售和售后

新闻资讯

NEWS

酚醛树脂碳材料的碳化 - 活化是制备高性能碳材料(如活性炭、多孔碳、碳电极材料等)的核心工艺,其本质是通过热化学处理,将酚醛树脂(高分子前驱体)转化为具有特定孔结构、高比表面积、优异化学稳定性和导电性的碳材料。其制备过程的核心环节是碳化与活化,而回转炉作为连续化、规模化处理的关键设备,其选型直接影响碳材料的性能一致性与生产效率。以下从碳化与活化工艺、回转炉设备选型展开:

1酚醛树脂碳材料的碳化工艺流程

碳化是酚醛树脂在惰性气氛下(如 N₂、Ar)经高温加热,逐步脱除 H、O、N 等非碳元素(以 H₂O、CO、CO₂、CH₄等小分子形式释放),形成具有类石墨结构的多孔碳骨架的过程,是决定碳材料基础孔结构与碳收率的核心步骤。

碳化基本原理

酚醛树脂的碳化过程分为三个阶段,各阶段反应与结构变化具有明确规律性:

低温阶段(室温~300℃):物理脱水与小分子脱除

主要发生酚醛树脂中游离水分、未反应单体(如苯酚、甲醛)及弱键合基团(如羟基、亚甲基)的脱除,树脂体积轻微收缩,无明显碳骨架形成,失重率约 10%~15%。

中温阶段(300℃~600℃):剧烈脱碳与芳构化

分子链发生剧烈断裂与重排:亚甲基键(-CH₂-)断裂生成 CO、CO₂、CH₄等,芳香环通过缩合反应形成更大的共轭芳香体系,碳骨架初步构建,失重率显著提升(总失重达 40%~50%),此阶段需严格控制升温速率,避免因气体剧烈释放导致碳骨架崩塌。

高温阶段(600℃~1200℃):石墨化与孔结构稳定

共轭芳香环进一步堆叠,形成类石墨微晶结构(层间距逐渐减小至 0.34~0.36nm),残留的非碳元素进一步脱除(失重率降至 5% 以内),最终形成具有固定孔容、比表面积与导电性能的碳基体。

关键工艺参数控制

碳化参数直接影响碳材料的碳收率、孔结构与机械强度,需精准调控:

请点击输入图片描述(最多18字)

2 酚醛树脂碳材料的活化工艺

碳化后的酚醛树脂碳(称为 “炭前驱体”)比表面积较低(通常 < 500m²/g),需通过活化进一步刻蚀碳骨架、扩大孔径并增加比表面积,以满足吸附、储能等应用需求。根据活化剂类型,主要分为物理活化与化学活化两类。

01物理活化

物理活化以氧化性气体(如 CO₂、H₂O 蒸汽)为活化剂,在高温下与炭前驱体发生氧化还原反应(C + CO₂ = 2CO↑;C + H₂O = CO↑ + H₂↑),刻蚀碳骨架形成微孔(<2nm)与介孔(2~50nm),具有工艺简单、无污染、产物纯度高的特点,适合制备高比表面积吸附碳或超级电容器电极材料。

关键工艺参数

活化温度:800~1000℃(温度过低反应缓慢,过高易导致碳骨架过度刻蚀,机械强度下降);

活化剂种类与流量:CO₂活化生成的微孔更丰富,H₂O 蒸汽活化速率更快且易形成介孔;流量通常为 100~300mL/min,需保证活化剂与炭颗粒充分接触;

活化时间:0.5~2h(根据目标比表面积调整,时间越长比表面积越大,但碳收率越低);

炭颗粒粒径:100~300 目(粒径过小易团聚,过大则活化剂难以渗透至颗粒内部,导致活化不均)。

02化学活化

化学活化通过化学试剂(如 KOH、NaOH、ZnCl₂、H₃PO₄)与炭前驱体在低温(300~800℃)下发生化学反应(如 KOH 与碳反应生成 K₂CO₃、K₂O 等熔融态产物,刻蚀碳骨架),具有活化效率高、比表面积大(可达 2000~3000m²/g)、孔径可控的特点,适合制备高性能储能碳材料(如锂离子电池负极)。

关键工艺参数

活化剂与炭前驱体质量比:KOH/C 通常为 2~4:1(比例过低活化不充分,过高则增加成本与后处理难度);

活化温度:KOH 活化需 700~900℃(低于 700℃KOH 无法充分熔融,高于 900℃易导致碳过度消耗);

升温速率:2~5℃/min(避免活化剂局部浓度过高,导致颗粒开裂);

后处理:活化后需用稀盐酸(1~2mol/L)洗去残留盐类,再用去离子水洗涤至中性,最后干燥(105℃,2h)。

3酚醛树脂碳材料回转炉的选型关键参数

选型需结合酚醛树脂碳材料的生产规模、产品指标(孔隙率、比表面积)、工艺路线(分体 / 一体化) ,重点评估以下 8 个关键参数:

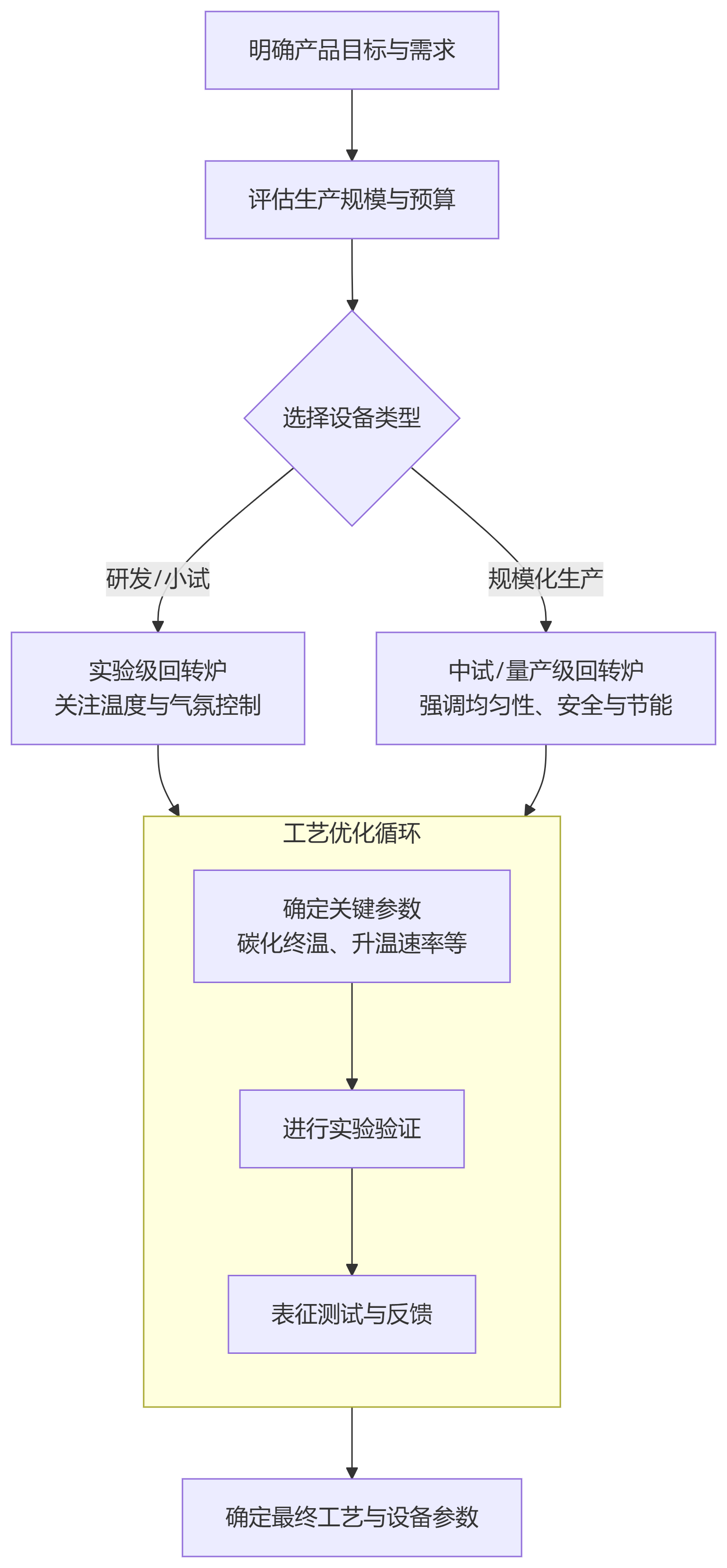

选择酚醛树脂碳材料碳化活化设备及工艺时,你可以参考以下流程:

请点击输入图片描述(最多18字)

回转炉的核心优势

动态煅烧与均匀性:炉体缓慢旋转(转速一般0.1-6 r/min可调)并搭配内部抄料板设计,使物料不断翻滚混合,能有效克服静态煅烧中易出现的生烧、过烧、夹生等缺陷,显著提高产品品质的均匀性(宣称可提升30%)。

高效的传热传质:物料的运动增强了与热壁及气氛的接触,提高了热效率和处理效率。

连续化作业潜力:部分型号可实现连续进料和出料,适合于产业化大规模生产。

适用于多种工艺:良好的密封性和气氛控制系统(可通N₂、CO₂、水蒸气、甲烷等)使其既能满足碳化的惰性保护要求,也能满足物理活化(水蒸气、CO₂)或化学活化(如KOH环境下)的工艺条件。

本文系原创内容,于 2025 年 9 月 12 日首发于我司官方微信公众号 “罡正窑炉”。

罡正窑炉: 18082204264 (武经理)

18082289400 (张经理)

18082289408 (刘经理)

19039073411 (朱经理)

产品中心

蒸汽活化法回转炉

碱活化回转炉

真空回转炉

CVD回转炉

陕西罡正窑炉科技有限公司

窑炉装备的研发、设计、制造、销售和售后